Машина для производства песка

Когда говорят 'машина для производства песка', многие представляют просто устройство, которое дробит камень - но на деле это целая технологическая философия. В нашей практике часто сталкиваемся с тем, что заказчики недооценивают влияние геометрии рабочих органов на гранулометрический состав. Вот где начинается настоящая работа инженера.

Конструкционные особенности, которые действительно важны

Вспоминаю, как в 2018 году мы тестировали роторную дробилку с измененным углом атаки лопаток. Казалось бы, мелочь - но именно это позволило снизить лещадность готового продукта с 18% до 12%. При этом энергопотребление выросло всего на 7%, что в наших условиях оказалось экономически оправданным.

Особенно критичен подшипниковый узел - многие производители экономят именно здесь, устанавливая стандартные подшипники вместо специализированных. В условиях постоянных ударных нагрузок это приводит к выходу из строя уже через 800-1000 моточасов. Мы в Шаньтеруике Горное оборудование после серии испытаний перешли на кассетные подшипники SKF с улучшенной динамической грузоподъемностью.

Интересный момент с системой подачи воды - казалось бы, второстепенная опция, но именно она определяет возможность работы с материалами повышенной абразивности. На объекте в Карелии без такой системы ресурс бил снижался втрое.

Реальные кейсы и ошибки

Был у нас проект в Красноярском крае - заказчик требовал производительность 120 тонн в час при ограничении по электроэнергии. Первоначальный расчет показал возможность использования трех роторных дробилок, но на практике выяснилось, что местный гранит имеет включения кварцита, что приводило к перегрузкам.

Пришлось оперативно менять концепцию - перешли на комбинацию щековой дробилки и центробежной машины для производства песка. Производительность упала до 95 тонн, но зато удалось сохранить стабильность работы. Этот опыт показал, что лабораторные исследования сырья никогда не заменят пробный запуск.

Еще запомнился случай с неправильным подбором футеровки - экономия в 15% на материалах обернулась простоем на 11 дней и затратами на срочную замену. Теперь всегда рекомендуем закладывать в контракт обязательные инспекции каждые 500 моточасов.

Технологические нюансы, о которых редко пишут в спецификациях

Содержание влаги в исходном материале - кажется очевидным параметром, но именно он часто становится причиной забивания камеры дробления. Оптимальный диапазон 2-4% достигается далеко не всегда, особенно при работе с отвальными породами.

Скорость вращения ротора - многие операторы пытаются её увеличить для роста производительности, не понимая, что это меняет не только количество, но и качество продукта. Зерновой состав смещается в сторону увеличения фракции 0,16-0,315 мм, что не всегда приемлемо.

Температурный режим - летом при работе в закрытых помещениях масло в гидросистеме может нагреваться до 85°C, что требует установки дополнительных радиаторов. Это тот случай, когда проектировщики часто не учитывают реальные условия эксплуатации.

Экономика против надежности

Китайские аналоги дешевле на 30-40%, но их ресурс редко превышает 6000 моточасов против 15000 у европейских аналогов. В долгосрочной перспективе переплата за качество оказывается выгоднее, особенно при круглосуточной работе.

Запасные части - здесь важно создавать стратегический запас критически важных узлов. Билы, футеровки, подшипники должны быть на складе постоянно. Наш опыт показывает, что оптимальный запас - на 2-3 месяца бесперебойной работы.

Сервисное обслуживание - многие пренебрегают регулярной заменой масла, хотя именно это определяет ресурс редуктора. Мы рекомендуем проводить полную диагностику каждые 2000 моточасов, даже если оборудование работает стабильно.

Перспективы развития технологии

Современные системы автоматизации позволяют оптимизировать работу машины для производства песка в реальном времени. Датчики вибрации, температуры, давления - все это уже не роскошь, а необходимость для промышленных объектов.

Интересное направление - комбинированные установки, где совмещены несколько стадий переработки. Это снижает транспортные расходы и упрощает логистику процесса. В наших разработках уже есть прототипы таких систем.

Экологические аспекты - все большее значение приобретает система аспирации и пылеподавления. Современные нормы требуют очистки воздуха на выходе до 10 мг/м3, что достижимо только с многоступенчатыми фильтрами.

В целом, машина для производства песка продолжает эволюционировать, становясь все более интеллектуальной и эффективной. Главное - не гнаться за модными тенденциями, а выбирать решения, проверенные практикой и адаптированные под конкретные условия работы.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Трапецеидальная мельница Европейского типа

Трапецеидальная мельница Европейского типа -

HPT Kонусная дробилка

HPT Kонусная дробилка -

VSI Машина для производства песка

VSI Машина для производства песка -

Сверхтонкая Мельница

Сверхтонкая Мельница -

PC Молотковая дробилка серии

PC Молотковая дробилка серии -

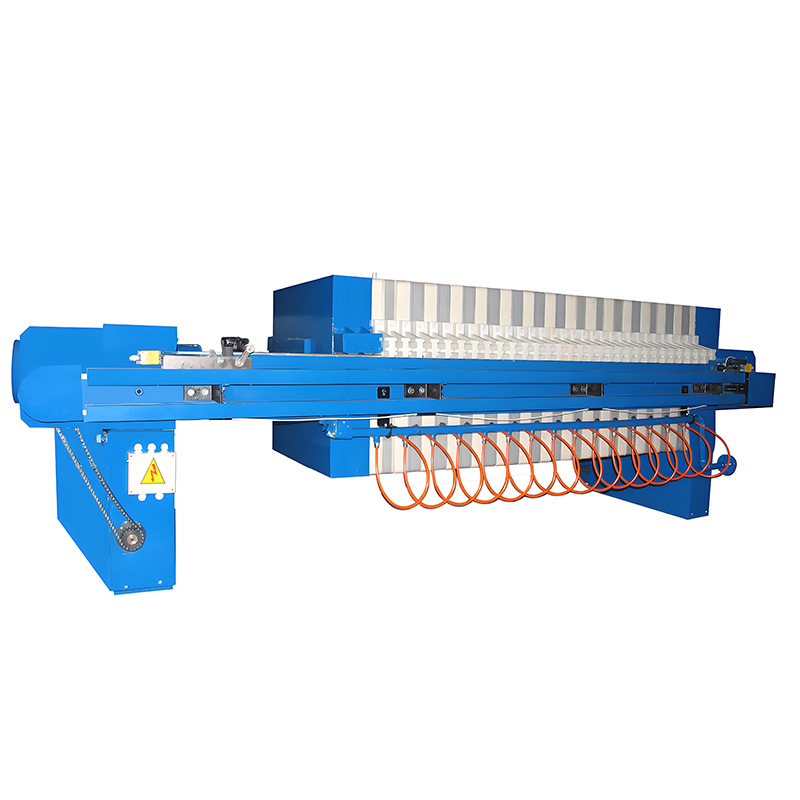

Фильтр-пресс

Фильтр-пресс -

Вибрационный питатель

Вибрационный питатель -

Серия C роторная дробилка

Серия C роторная дробилка -

Мобильная Колесная Дробилка

Мобильная Колесная Дробилка -

VSI6XДробилка Для Песка

VSI6XДробилка Для Песка -

Магнитный сепаратор

Магнитный сепаратор -

PCZ Дробилки серии

PCZ Дробилки серии

Связанный поиск

Связанный поиск- Крупнейшие покупатели каменная молотковая дробилка смд в Китае

- Китайские производители дробилки для угля

- Полумобильные дробильно-сортировочные установки заводы в Китае

- Поставщики валковых мельниц в Китае

- Дешевая щековая дробилка 111 Поставщики

- Основные покупатели спиральных желобов в Китае

- Ремонт щековой дробилки заводы в Китае

- Основные покупатели дробилок для гравия в Китае

- Крупнейшие покупатели дробилки для строительных отходов в Китае

- Производители щековых дробилок в Китае