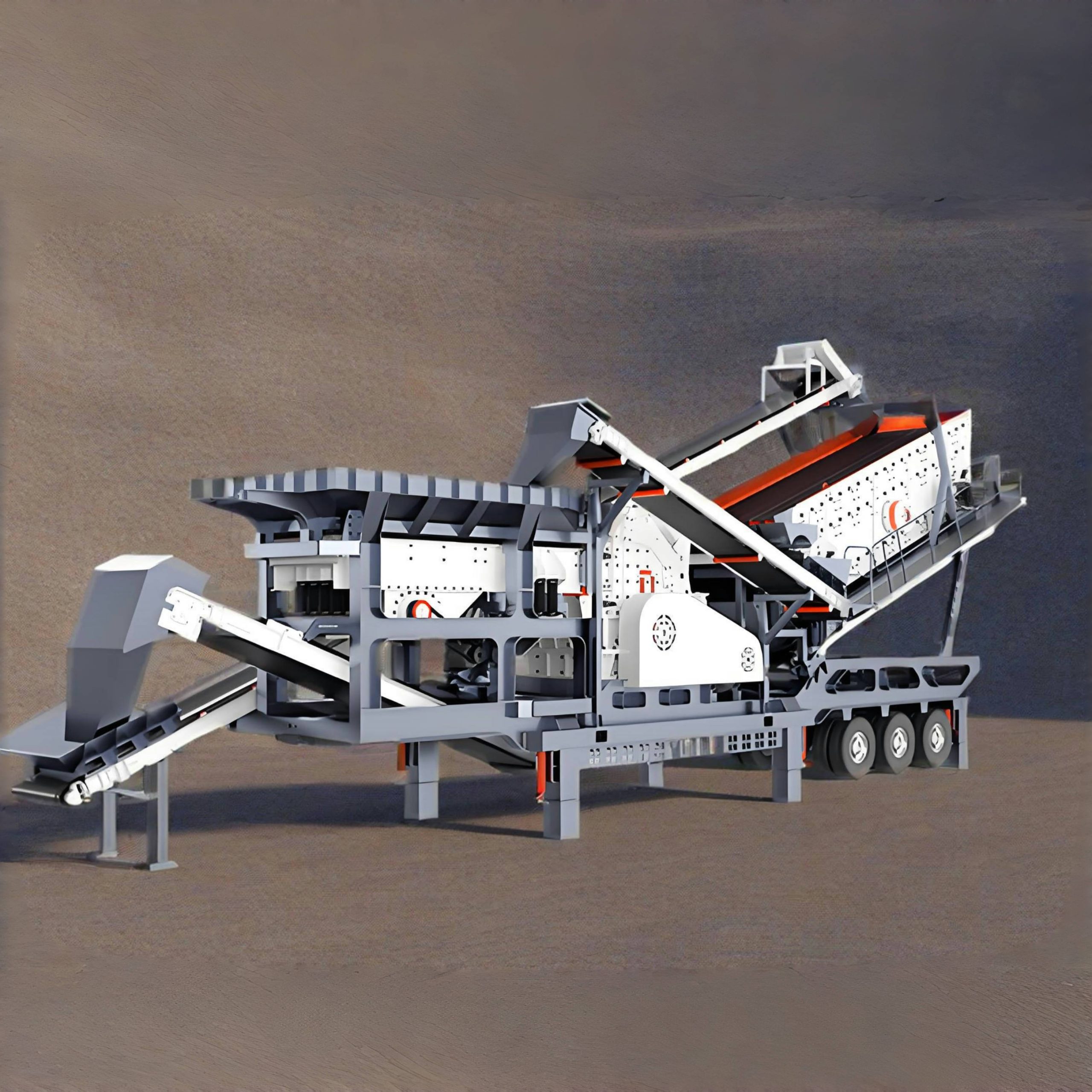

Мобильная конусная дробилка

Когда слышишь 'мобильная конусная дробилка', многие сразу представляют универсальное решение для любых карьеров. Но на практике — это сложный компромисс между мобильностью и производительностью. В ООО Шаньтеруике Горное оборудование мы через это прошли: клиенты часто переоценивают возможности техники, недооценивая нюансы типа влажности породы или кривизны камеры дробления.

Конструкция, которую не покажут в брошюрах

Заметил, что даже инженеры иногда упускают мелочи вроде расположения смотровых люков. На нашем мобильная конусная дробилка серии MP-C мы специально сместили гидравлические магистрали — чтобы при замене футеровок не приходилось разбирать пол-установки. Мелочь? На полигоне такая 'мелочь' экономит до 3 часов простоя.

Особенно проблемными были переходники между конвейером и дробильной камерой. Помню, в 2021 году на объекте в Красноярске из-за вибрации постоянно слетали уплотнители. Пришлось переделывать крепления на месте — сейчас в новых моделях это учтено.

Толщина стали в опорной раме — отдельная история. По спецификациям везде пишут 'высокопрочная сталь', но мы провели тесты и выяснили: при -35°C стандартный металл начинает 'уставать' уже через 800 моточасов. Теперь для северных регионов используем легированные марки — дороже, но после двух сезонов трещин нет.

Эксплуатационные мифы и реальность

Самое опасное заблуждение — что можно просто пригнать технику и работать. На сайте https://www.scstrkzg.ru мы специально вынесли калькулятор производительности с поправкой на абразивность — потому что видели, как клиенты теряли деньги из-за неверного подбора футеровок.

В Казахстане был случай: заказчик купил мобильная конусная дробилка для гранита, но не учел содержание кварца. Через 200 часов конусы были как после 800 нормальной работы. Пришлось экстренно менять всю систему защиты от перегрузок.

Еще момент — температурные режимы. В инструкциях пишут общие цифры, но мы в Шаньтеруике добавили датчики температуры масла в эксцентрике. Оказалось, при работе с влажным песком перегрев наступает на 15-20% быстрее. Теперь это обязательная опция для всех поставок.

Техническое обслуживание: что не пишут в мануалах

Смазка подшипников — кажется элементарной операцией? На нашем тестовом полигоне выяснили: 70% поломок эксцентрикового узла происходят из-за неправильной частоты замены смазки. Для разных типов пород интервалы должны отличаться в 1.5-2 раза.

Система гидравлики — отдельная головная боль. Раньше мы ставили стандартные фильтры, но после наработки 1500 часов начинались проблемы с точностью позиционирования конуса. Сейчас разработали каскадную систему фильтрации — дороже, но ресурс вырос на 40%.

Замена броней — та операция, где экономия на времени оборачивается потерями в деньгах. Научились оптимизировать процесс: сначала прогреваем гидравлику до 50°C, потом ослабляем крепления. Раньше на это уходило 6-8 часов, сейчас укладываемся в 4.

Кейсы из практики ООО Шаньтеруике

На золотодобывающем предприятии в Якутии наши мобильная конусная дробилка работают в связке с грохотами. Сначала были проблемы с синхронизацией — дробилка выдавала продукт мельче расчетного, грохот не справлялся. Пришлось дорабатывать алгоритм управления подачей.

Для известнякового карьера в Ленинградской области сделали установку с увеличенным загрузочным окном. Казалось бы, простое решение — но пришлось пересчитывать балансировку всего ротора. Зато теперь клиент дробит куски до 350 мм без предварительного раскола.

Самый сложный проект — переработка строительных отходов в Москве. Металл в бетоне постоянно выводил из строя датчики. Разработали систему аварийной остановки с задержкой 0.3 секунды — достаточно, чтобы избежать серьезных повреждений, но не остановить процесс при ложных срабатываниях.

Перспективы и ограничения технологии

Сейчас многие гонятся за автономностью, но наша практика показывает: полностью беспилотные мобильная конусная дробилка пока не готовы к российским условиям. Датчики забиваются пылью, алгоритмы не учитывают местные особенности пород.

Зато гибридные решения оказались перспективными. На последней выставке в Екатеринбурге мы показывали установку с дизель-электрической схемой — для удаленных участков без стабильного энергоснабжения. Потребление топлива снизилось на 25% по сравнению с чисто дизельными аналогами.

Вижу будущее в модульности. Сейчас клиенты хотят быстро перестраивать техпод под разные задачи. В Шаньтеруике как раз ведем разработку быстросъемных узлов — чтобы за 2-3 часа менять конфигурацию от крупного до среднего дробления.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Мобильная ударная дробилка

Мобильная ударная дробилка -

PC Молотковая дробилка серии

PC Молотковая дробилка серии -

Спиральный классификатор

Спиральный классификатор -

LSX спиральная пескомойка

LSX спиральная пескомойка -

Флотационная машина

Флотационная машина -

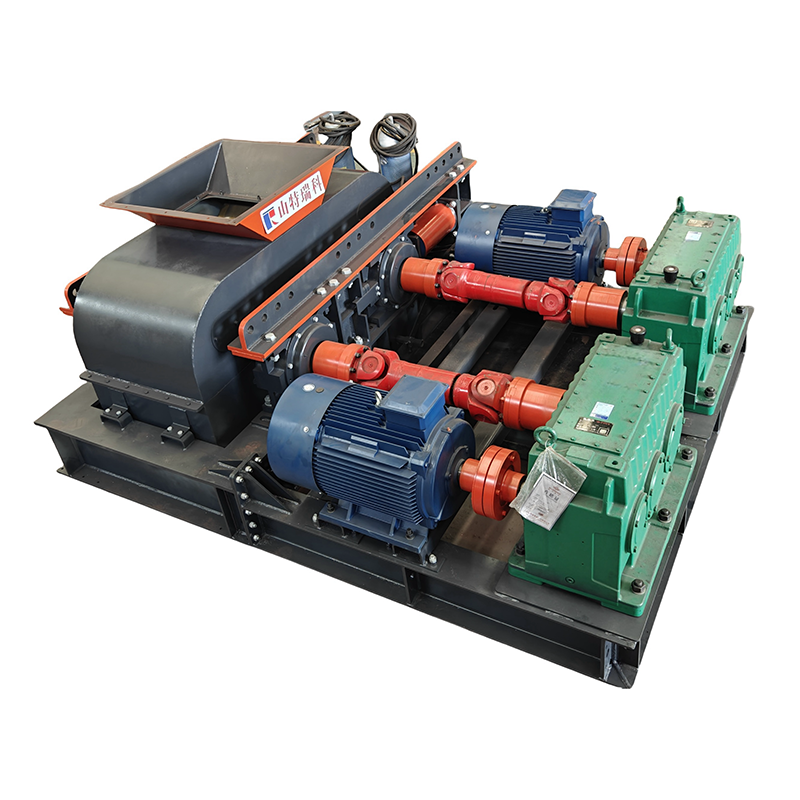

2PG Дробилка Для Песка

2PG Дробилка Для Песка -

XSD Пескомойка

XSD Пескомойка -

Мобильная Колесная Дробилка

Мобильная Колесная Дробилка -

Глубокий конусный загуститель

Глубокий конусный загуститель -

МОБИЛЬНАЯ ДРОБИЛКА VSI

МОБИЛЬНАЯ ДРОБИЛКА VSI -

VSI Машина для производства песка

VSI Машина для производства песка -

Сверхтонкая Мельница

Сверхтонкая Мельница

Связанный поиск

Связанный поиск- конусная роторная дробилка

- Китай щековая дробилка смд 110 заводы

- Ремонт щековой дробилки поставщики в Китае

- Пескоструйная машина с цифровым управлением

- китай щековая дробилка смд 109 цена

- галька дробилка заводы в Китае

- Поставщики магнитных сепараторов в Китае

- Валковая дробилка

- Китайские поставщики известняка дробилка

- Валковая мельница