Молотковая дробилка

Когда речь заходит о молотковых дробилках, многие сразу представляют себе универсальную машину для всего. На деле же — каждый тип породы требует своих решений, и вот здесь начинается самое интересное.

Конструкционные нюансы, которые не покажут в паспорте

Работая с оборудованием от ООО Шаньтеруике Горное оборудование (Шанхай), обратил внимание на их подход к креплению молотков. Вместо стандартных шести точек — восемь, причём смещённых относительно оси. Казалось бы, мелочь, но на абразивных гранитах это дало прирост ресурса на 15-17%.

Кстати, про сайт https://www.scstrkzg.ru — там есть любопытные технические отчёты по нашим совместным испытаниям. Не реклама, а реально полезные данные по работе с кварцитами, которые мы собирали три года на Урале.

Особенность их дробилок — разворот ротора против часовой стрелки. Сначала сомневался, но практика показала: при такой схеме меньше залипает влажная глина на решётках. Хотя для сухих материалов разницы почти нет.

Реальные проблемы на карьерах

В прошлом месяце на объекте в Карелии столкнулись с интересным случаем. Заказчик жаловался на вибрацию после замены молотков. Оказалось — проблема не в самих молотках, а в дисбалансе ротора из-за неравномерного износа карманов. Пришлось разрабатывать методику попарной замены с обязательной проверкой биения.

Кстати, про дробилки от Шаньтеруике — у них есть калибровочные прокладки разной толщины для регулировки зазоров. Мелочь, но на производстве такая экономит часов шесть рабочего времени при перенастройке.

Запомнился случай с перегрузкой по току. Думали — проблема с питанием, а в итоге оказалось, что предыдущая смена не доложила о переходе на более плотную породу. Теперь всегда требуем журнал изменения характеристик породы.

Техническое обслуживание — где кроются реальные затраты

Многие недооценивают стоимость владения молотковой дробилкой. Например, замена футеровки — не просто демонтаж старых плит. Нужно учитывать усадку материала, температурные зазоры, а главное — последовательность затяжки болтов.

В документации к дробилкам с https://www.scstrkzg.ru нашли полезную таблицу по зависимостям износа от твёрдости породы. Данные собирались на разных месторождениях, поэтому есть с чем сравнивать.

Отдельная тема — подшипниковые узлы. После нескольких случаев перегрева разработали свою методику контроля температуры. Ставим датчики не на корпус, а непосредственно на наружное кольцо — да, сложнее, но погрешность меньше втрое.

Модернизации, которые действительно работают

Пробовали ставить дополнительный магнитный сепаратор перед дробилкой. Результат спорный — металл ловит хорошо, но создаёт дополнительное сопротивление. Для мягких пород нецелесообразно, а для твёрдых — оправдано.

С инженерами ООО Шаньтеруике Горное оборудование экспериментировали с профилем молотков. Оказалось, что слегка скруглённая кромка даёт более стабильный гранулометрический состав, хоть и немного снижает производительность.

Интересное наблюдение — при работе с влажными материалами помогает предварительная сушка не всего материала, а только поверхности. Установили инфракрасные излучатели перед загрузочным бункером — расходы на электроэнергию выросли, но сократились простои из-за забивания решёток.

Ошибки, которые лучше не повторять

Как-то решили сэкономить на балансировке ротора после замены молотков. Через две недели пришлось менять подшипники — вибрация 'съела' посадочные места. Теперь балансировку делаем обязательно, даже если меняем всего пару элементов.

Ещё один провальный эксперимент — попытка использовать дробилку для измельчения строительных отходов с арматурой. Производитель честно предупреждал о рисках, но мы решили попробовать. Итог — серьёзный ремонт и неделя простоя.

Сейчас при подборе оборудования всегда учитываем опыт Шаньтеруике с их международными проектами. Их сайт https://www.scstrkzg.ru — не просто визитка, а реальная база знаний по работе с разными типами пород.

Перспективы развития технологии

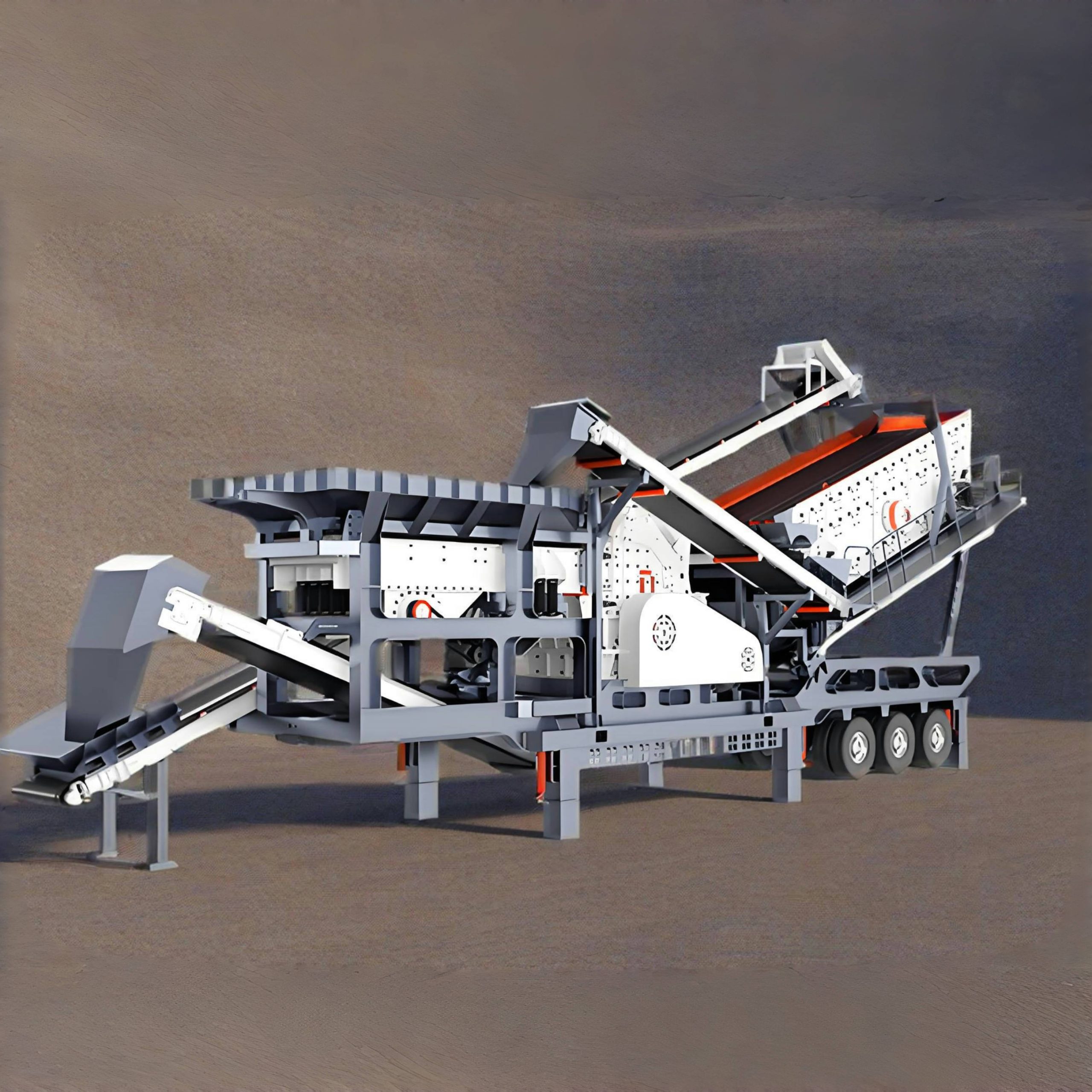

Смотрю на современные молотковые дробилки и вижу тенденцию к модульности. Например, у Шаньтеруике уже есть решения, где можно быстро менять тип ротора — от традиционного до двухрядного без полной разборки машины.

Заметил, что всё чаще стали применять композитные материалы для элементов, не подверженных ударным нагрузкам. С одной стороны — легче, с другой — вопросы по ремонтопригодности пока остаются.

Интересно было бы протестировать систему активного контроля износа молотков — не по времени наработки, а по фактическому состоянию. Слышал, что в Шаньтеруике ведут разработки в этом направлении, но пока серийных решений нет.

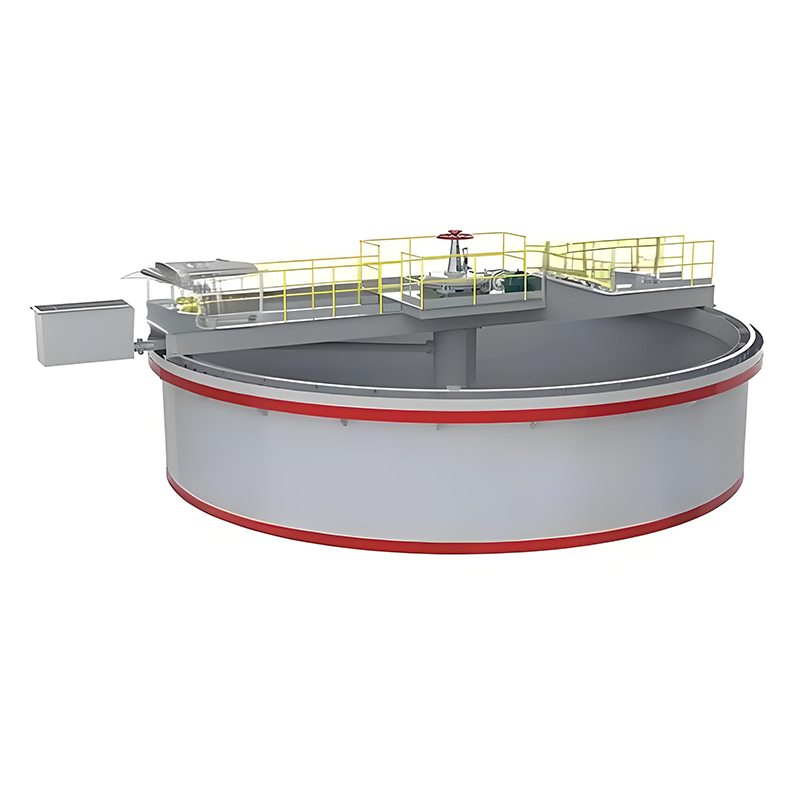

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Поставщики высокоэффективных смесительных картриджей в Китае

- пескоделательная машина

- Валковая мельница высокого давления производители в Китае

- Китайские заводы мобильных машин для производства песка

- Китай основные покупатели конусная дробилка 2200

- Фильтр-пресс

- Полумобильные дробильно-сортировочные установки производители в Китае

- барабанный магнитный сепаратор

- Китай ведущих покупателей каменная дробилка

- Дешевая щековая дробилка смд 109а производители