Роторные дробилки

Если честно, до сих пор встречаю заблуждение, что роторные дробилки — это просто ?металлические коробки с молотками?. На деле же здесь каждый узел требует тонкой настройки, особенно била и отражательные плиты. В ООО Шаньтеруике Горное оборудование (Шанхай) мы не раз сталкивались, когда клиенты покупали технику без учёта абразивности материала, а потом удивлялись быстрому износу.

Конструкционные особенности, которые часто упускают

Возьмём, к примеру, крепление бил. Многие производители экономят на системе фиксации, что приводит к люфту и дисбалансу ротора. В наших роторных дробилках используется клиновая система, но и она требует регулярной проверки затяжки — особенно после переработки влажных материалов.

Заметил интересную деталь: при работе с гранитом зазоры между билами и отражательными плитами лучше выставлять на 2-3 мм больше паспортных значений. Да, производительность слегка падает, но ресурс увеличивается почти на 30%. Это не в инструкциях пишут, только практика показывает.

Кстати, о роторах. Сварные конструкции часто трескаются в зоне крепления вала, если не сделан предварительный подогрев перед сваркой. Мы в https://www.scstrkzg.ru специально внедрили термообработку после сварки — процент брака упал с 8% до 0.5.

Реальные кейсы из карьеров

Был случай в Казахстане: заказчик жаловался на вибрацию роторной дробилки после 200 моточасов. Оказалось, проблема не в машине, а в фундаменте — бетонный массив был недостаточно массивным для частотных колебаний. Пришлось демпфировать резиновыми прокладками.

А вот с известняком в Ленинградской области вышла поучительная история. Клиент сэкономил на защитных кожухах, а через месяц пыль попала в подшипниковые узлы. Ремонт обошёлся дороже, чем первоначальная комплектация. Теперь всегда настаиваем на полной комплектации.

Ещё важный момент: некоторые думают, что роторные дробилки не подходят для переработки глинистых материалов. Но мы в ООО Шаньтеруике Горное оборудование модифицировали камеру дробления — добавили съёмные дезинтеграторные плиты. Результат: даже при влажности 15% залипания нет.

Типичные ошибки при эксплуатации

Самое больное место — несвоевременная замена сит. Видел, как на одном из Уральских предприятий пренебрегали этим правилом, в итоге перегруженный электродвигатель вышел из строя. Ремонт занял три недели, карьер простаивал.

Часто забывают про температурный режим подшипников. Наши инженеры рекомендуют устанавливать термодатчики с выводом на пульт — это дешевле, чем менять узел целиком после перегрева.

И да, про регулировку скорости ротора. Для разных фракций нужно менять обороты, но многие операторы работают ?как настроили на заводе?. В результате либо переизмельчение, либо недодробление. Приходится проводить обучение на месте.

Сервисные решения от Шаньтеруике

Мы в https://www.scstrkzg.ru разработали мобильные сервисные группы — специалисты выезжают с измерительным оборудованием. Замеряют вибрацию, температурные режимы, анализируют износ бил. Последний такой выезд в Красноярский край показал: можно продлить межсервисный интервал на 15% просто корректной балансировкой.

Для сложных условий (например, северные регионы) предлагаем роторные дробилки с подогревом масляной системы. Стандартные решения тут не работают — при -40°С масло густеет, запуск становится невозможным.

Кстати, про запчасти. Раньше клиенты часто покупали неоригинальные била — и удивлялись, почему ресурс в 2 раза меньше. Сейчас мы делаем маркировку износостойких элементов лазерной гравировкой — подделать невозможно.

Перспективные разработки

Сейчас экспериментируем с композитными материалами для отражательных плит. Предварительные испытания показывают увеличение срока службы на 40%, но есть нюанс — высокая стоимость. Возможно, будем предлагать как опцию для особо абразивных материалов.

Ещё тестируем систему реверса ротора — для автоматической очистки при заклинивании. Пока что механически надёжнее ручной очистки, но для автоматизированных линий это может быть прорывом.

В целом, роторные дробилки — далеко не исчерпавшая себя технология. Главное — подходить к их выбору и эксплуатации без шаблонного мышления, учитывая конкретные условия работы. Как показывает практика ООО Шаньтеруике Горное оборудование, даже небольшие доработки могут кардинально менять эффективность.

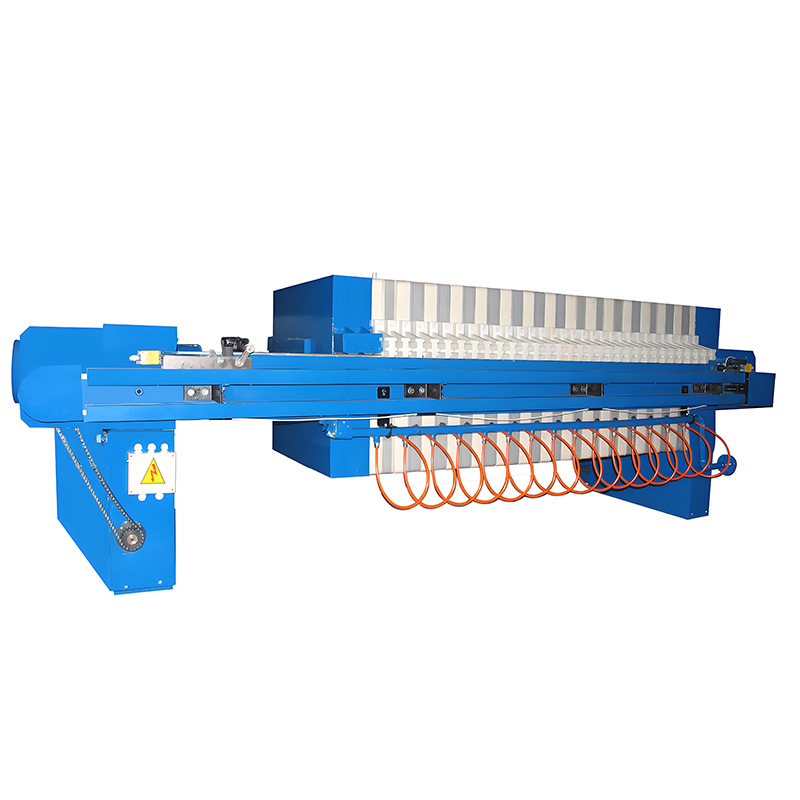

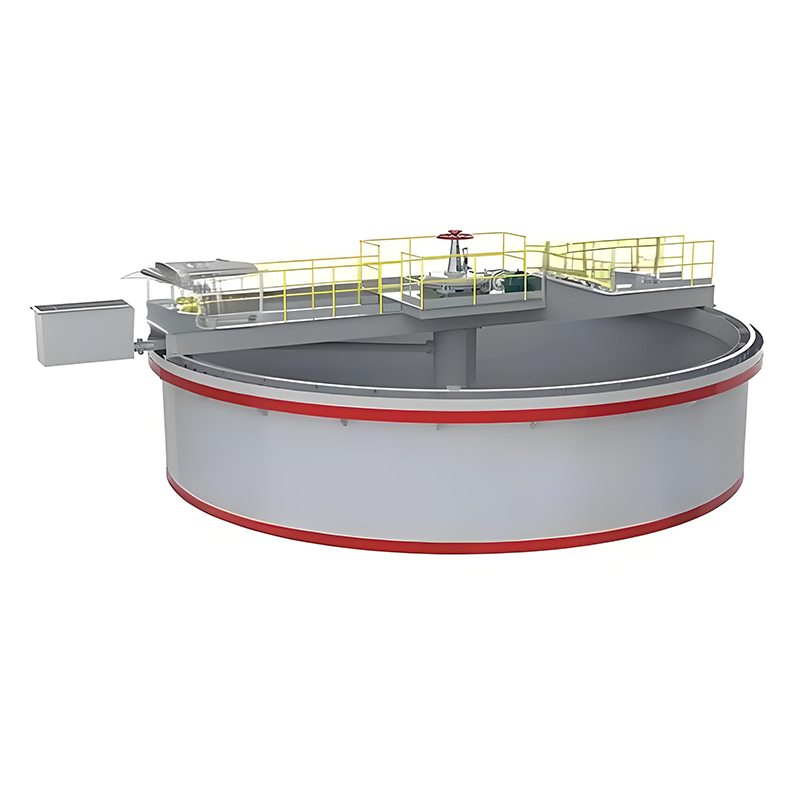

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Китайские крупные покупатели принцип работы молотковой дробилки

- Китайские поставщики глубоких конусных сгустителей

- Основные покупатели щековая конусная дробилка в Китае

- Дешевые щековая дробилка 110 заводов

- молотковая дробилка молоток

- 1 щековая дробилка

- Китайские производители шин мобильные дробильные установки

- Основные покупатели щековой дробилки 111 в Китае

- Дешевые дробильные установки завод

- Топ 1 щековая дробилка покупателей в Китае