Щековая дробилка

Когда речь заходит о щековой дробилке, многие сразу представляют себе простую конструкцию с парой плит, но на практике здесь столько нюансов, что некоторые 'очевидные' решения могут привести к месяцу простоя. Особенно это касается работы с абразивными материалами вроде гранита или габбро-диабаза.

Конструкционные просчеты, которые дорого обходятся

Вспоминается случай на карьере в Карелии, где поставили дробилку с якобы 'универсальными' щеками. Производитель обещал работу с любым материалом, но через 47 часов работы появилась выработка на подвижной щеке под углом 15 градусов - классическая ошибка при неправильном расчете точки максимального напряжения.

Мы тогда с инженерами из ООО Шаньтеруике Горное оборудование разбирали этот кейс. Их специалисты сразу обратили внимание на марку стали - СТАТИЧЕСКИЕ ЩЕКИ были из стали 110Г13Л, но без дополнительной закалки токами высокой частоты. Для гранита с содержанием кварца 28% этого оказалось недостаточно.

Пришлось пересматривать весь подход к подбору оборудования. Сейчас на их сайте https://www.scstrkzg.ru можно найти детальные технические спецификации с учетом именно таких практических моментов, что редкость для большинства производителей.

Реальная производительность против паспортной

Многие гонятся за цифрами в технических характеристиках, забывая про коэффициент готовности оборудования. Видел дробилки, которые в паспорте дают 300 м3/час, а по факту с учетом простоев на замену изношенных элементов выдают не больше 210.

Особенно это касается подшипниковых узлов. В моделях СМД-110, например, часто перегреваются подшипники при работе на влажном материале - конденсат попадает в смазку, а защитные уплотнения не справляются.

В последних модификациях от Шаньтеруике эту проблему решили установкой лабиринтных уплотнений с системой продувки воздухом. Не идеально, но уже лучше - на том же карьере в Мурманской области такие узлы работают до планового ТО без вмешательства.

К вопросу о камере дробления

Геометрия камеры - это отдельная тема. Стандартные V-образные профили хороши для однородного материала, но когда идет разнофракционная порода с глинистыми прослойками, лучше показывают себя криволинейные камеры.

Заметил интересную особенность: при угле захвата больше 22 градусов материал начинает 'выталкиваться' из камеры, особенно если есть влага. Но уменьшать угол ниже 18 градусов - теряем в производительности. Оптимальным считаю 19-20 градусов с переменным профилем щек.

На производстве в Китае, где делают оборудование для Шаньтеруике, видел испытания камер с компенсационными зонами - там где традиционно образуется 'мертвая зона', они делают дополнительные рифления. Решение простое, но эффективное - производительность выросла на 7-9% без увеличения энергопотребления.

Монтажные тонкости, о которых не пишут в инструкциях

Фундамент - это отдельная история. По нормативам масса фундамента должна в 2,5-3 раза превышать массу дробилки, но на практике часто экономят. Результат - вибрации, которые съедают ресурс подшипников за полгода вместо положенных трех лет.

Особенно критично для мощных моделей типа ЩДС-6х9. Там без демпфирующих прокладок и точной выверки по осям вообще работать нельзя. Помню, на одном из предприятий в Красноярском крае пришлось переделывать фундаментную плиту - трещины пошли через 2 месяца работы.

Сейчас ООО Шаньтеруике Горное оборудование предлагает комплексные решения с готовыми расчетами фундаментов под конкретные грунты. Их инженеры привозят с собой приборы для измерения вибраций и сразу видят потенциальные проблемы.

Износ и экономика ремонта

Срок службы щек - величина очень переменная. Видел случаи, когда футеровки из марганцовистой стали выхаживали 6000 часов, а бывало - и 1500 не отрабатывали. Все зависит от режима работы и содержания абразивных компонентов в породе.

Интересное наблюдение: при содержании кварца выше 35% лучше показывают себя составные щеки с наплавкой твердым сплавом. Да, дороже в первоначальной стоимости, но за счет увеличения межремонтного периода окупаются за 12-14 месяцев.

В каталогах на scstrkzg.ru сейчас можно подобрать разные варианты комплектации щек - от стандартных до специализированных под конкретные типы пород. Это удобно, когда знаешь геологию месторождения.

Перспективы развития щековых дробилок

Современные тенденции - это не только увеличение мощности, но и 'интеллектуализация' оборудования. Датчики контроля зазора, системы автоматической регулировки разгрузочной щели, мониторинг вибраций в реальном времени - все это постепенно становится стандартом.

Особенно перспективным вижу направление предиктивного обслуживания. Когда по изменению характера вибраций можно предсказать необходимость замены элементов за 200-300 часов до критического износа.

В последних разработках Шаньтеруике уже есть подобные системы, правда, пока в базовой комплектации они идут только для крупных моделей от ЩДС-9х12. Но технология отрабатывается и постепенно будет спускаться на более массовые модели.

В целом, щековая дробилка остается workhorse горнодобывающей отрасли, но подход к ее выбору и эксплуатации должен быть максимально практическим. Теория здесь часто расходится с практикой, и только накопленный опыт позволяет избежать дорогостоящих ошибок.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Виброгрохоты

Виброгрохоты -

Сверхтонкая вертикальная мельница

Сверхтонкая вертикальная мельница -

PEV Щековая дробилка

PEV Щековая дробилка -

Высокоэффективный сгуститель реконструированный

Высокоэффективный сгуститель реконструированный -

PCZ Дробилки серии

PCZ Дробилки серии -

PF Ударная дробилка

PF Ударная дробилка -

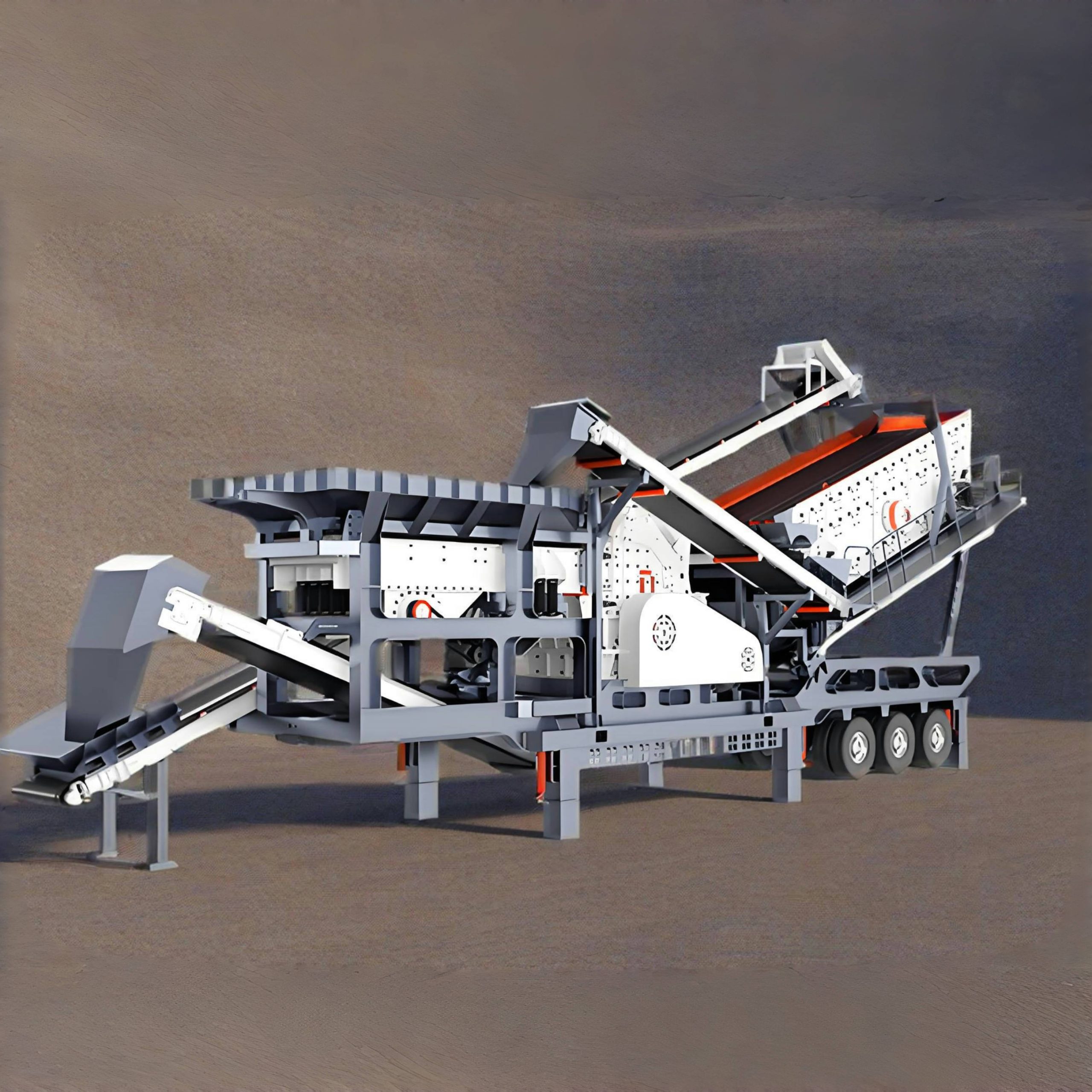

Мобильная Колесная Дробилка

Мобильная Колесная Дробилка -

Мобильная конусная дробилка

Мобильная конусная дробилка -

Спиральный классификатор

Спиральный классификатор -

Сверхтонкая Мельница

Сверхтонкая Мельница -

Глубокий конусный загуститель

Глубокий конусный загуститель -

PE Щековая дробилка

PE Щековая дробилка

Связанный поиск

Связанный поиск- Конусная дробилка заводов в Китае

- Спиральный желоб

- китай основные покупатели щековая дробилка смд 109а

- дешевая щековая дробилка смд 109 поставщики

- Китай основные покупатели щековая дробилка смд

- Барит дробилка поставщики в Китае

- Ведущие покупатели модульных мобильных дробильно-сортировочных установок в Китае

- 1 щековая дробилка

- Дешевые 1 щековая дробилка основные покупатели

- Базальт дробилка производители в Китае