Как извлечь медь из медно-сульфидной руды

2026-01-09

Горнодобывающие предприятия обладают богатыми запасами медно-сульфидной руды. Однако процесс извлечения, выбор оборудования и затраты являются ключевыми факторами для многих горнодобывающих предприятий. Итак, как можно улучшить показатели извлечения и содержание меди?

В этой статье представлен подробный обзор технологического процесса извлечения медно-сульфидной руды и рекомендации по выбору оборудования, которые помогут вам повысить эффективность и увеличить экономическую выгоду.

I. Этап подготовки руды: дробление и измельчение

Медьсодержащая сульфидная руда, добываемая из рудных месторождений, обычно имеет низкое содержание меди (как правило, 0,5%-3%), что делает прямую плавку очень дорогостоящей. Первым этапом извлечения меди из медьсодержащей сульфидной руды является дробление и измельчение сырой руды для высвобождения частиц медного минерала из пустой породы.

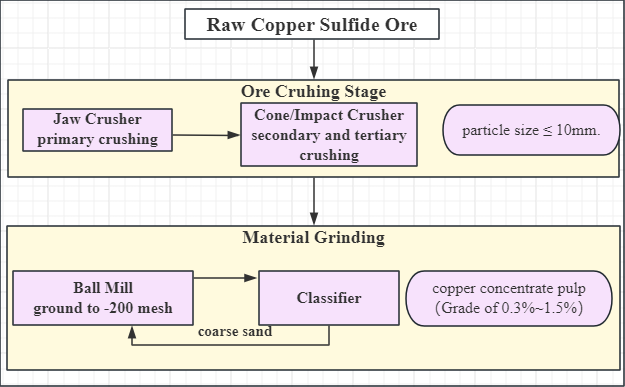

1. Дробление руды

Сначала крупные куски сырой медьсодержащей сульфидной руды подвергаются первичному дроблению с помощью щековой дробилки. Затем для вторичного и третичного дробления используются ударные или конусные дробилки для дальнейшего уменьшения размера частиц. В результате этого процесса получается медьсодержащая сульфидная руда с конечным размером частиц менее 10 мм.

2. Измельчение материала

Мелкий песок с размером частиц ≤10 мм измельчается до фракции -200 меш с помощью шаровой мельницы. Этот этап позволяет эффективно отделять медьсодержащие минералы от пустой породы, максимизируя коэффициенты извлечения металла для вашего проекта.

3. Просеивание крупнозернистого песка

Если присутствует избыток крупнозернистого песка, для повторного просеивания можно использовать классификатор, а крупнозернистую фракцию отправить обратно на измельчение, что минимизирует появление некачественной продукции.

II. Флотационное обогащение – отделение медной руды

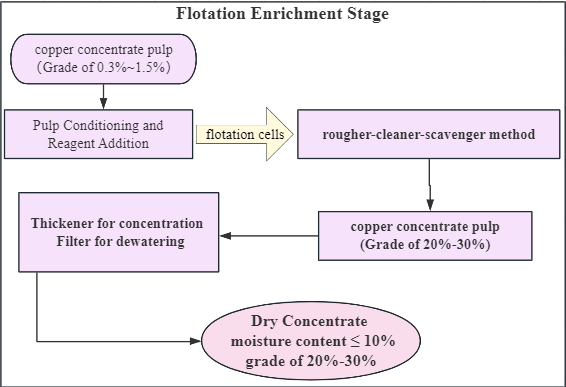

Содержание меди в измельченной сульфидной руде остается низким (0,3% ~ 1,5%), что обеспечивает минимальный потенциал прибыли. Обогащение медной руды химическими и физическими методами может повысить ее содержание, создавая большую экономическую ценность.

1. Подготовка пульпы и добавление реагентов

Точный состав флотационных реагентов (включая пенообразователи, собиратели и модификаторы) должен основываться на характеристиках вашей руды. Оптимизация формулы реагентов может стабильно повысить содержание меди в концентрате до уровня выше 20%, тем самым повышая ценность продукта и конкурентоспособность на рынке.

2. Аэрация и флотация

После добавления реагентов пульпа поступает во флотационные ячейки или резервуары. Медные минералы отделяются от пустой породы методом грубой очистки-удаления. Благодаря флотационному обогащению можно получить медный концентрат с содержанием меди 20%-30%.

3. Отделение сухого концентрата

Обработка медного концентрата: для концентрирования используется сгуститель, а для обезвоживания — фильтр. В результате получается сухой концентрат с содержанием влаги ниже 10%, пригодный для транспортировки или дальнейшей плавки и рафинирования.

III. Пирометаллургия – Высококачественная очистка сульфидной меди

Более высокое качество и чистота медной руды означают большую ценность. Пирометаллургия в настоящее время является наиболее зрелым промышленным методом переработки сульфидной медной руды и предпочтительным процессом для 80% мирового извлечения меди из сульфидных руд. Она позволяет повысить качество сухого концентрата до более чем 90%.

Если качество вашей сульфидной медной руды составляет ≥20%, и вам требуется крупномасштабное извлечение высококачественной меди, выберите пирометаллургию.

Она состоит в основном из четырех этапов: обжиг/сушка, плавка, конвертация и рафинирование:

Этап 1: Обжиг/сушка

Высушите медный концентрат до содержания влаги ≤0,5%. Для высокосернистых медных концентратов сначала требуется обжиг для удаления части серы и вредных примесей, таких как мышьяк и сурьма, подготавливая его к последующей плавке.

Шаг 2: Плавка

Смешайте медный концентрат, флюс и кокс в пропорции и подайте их в высокотемпературную печь (плавильную или доменную) при температуре 1200-1300°C. В результате получается штейн с содержанием меди 40% ~ 50%.

Шаг 3: Конвертация

Мы проводим глубокое окисление штейна в высокотемпературном конвертере при температуре 1150-1250°C для удаления примесей, таких как железо и сера. В результате этого процесса получается полупрозрачная медь с содержанием меди 98,5%-99,5%.

Шаг 4: Рафинирование

Полупрозрачную медь можно дополнительно переработать с помощью огневого и электролитического рафинирования. Этот этап имеет решающее значение не только для повышения чистоты, но и для получения значительной дополнительной прибыли.

* Огневая рафинировка: Нагревайте полупрозрачную медь в отражательной печи для дальнейшего окисления и удаления примесей, затем отливайте ее в анодную медь с чистотой 99,5%-99,7%. Анодную медь можно продавать напрямую или переходить к следующему этапу рафинирования для повышения чистоты.

* Электролитическая рафинировка: Электролитическая рафинировка анодной меди позволяет получить высококачественную катодную медь с чистотой до 99,95% ~ 99,99%, что позволяет вашей продукции выйти на рынки премиум-класса и продаваться по премиальным ценам. Кроме того, образующийся в процессе анодный шлам богат драгоценными металлами, такими как золото и серебро, что обеспечивает значительный дополнительный доход.

IV. Гидрометаллургия – Очистка низкосортного сульфида меди

Хотя пирометаллургия является основной технологией переработки сульфида меди, некоторые низкосортные (0,2%-1%) или тугоплавкие руды больше подходят для гидрометаллургии. Принцип этого процесса включает растворение меди с использованием химических реагентов с последующей экстракцией и электролитическим осаждением.

Процесс 1: Сульфатирование, выщелачивание, электролитическое осаждение

Благодаря трем этапам — обжигу, конверсии, кислотному выщелачиванию, очистке и электролитическому осаждению — этот метод позволяет стабильно преобразовывать средне- и низкосортную сульфидную руду в высокочистую катодную медь, достигая степени извлечения 85%-90%.

Процесс 2: Биовыщелачивание

В настоящее время это наиболее экологически чистый и экономически выгодный вариант. Использование микроорганизмов для естественного выщелачивания позволяет извлекать медь из руд сверхнизкого качества или отходов с потреблением энергии в 10 раз меньше и инвестициями в 5 раз меньше, чем при пирометаллургии, при этом выбросы диоксида серы на протяжении всего процесса равны нулю.

Процесс 3: Выщелачивание окислением под давлением – обеспечение технической гарантии решения ваших задач

Если ваша руда содержит большое количество серы и является труднообогатимой, выберите выщелачивание окислением под давлением. Оно может решить проблему извлечения мелкодисперсных, трудно всплывающих сульфидных руд с коэффициентом извлечения более 90%.

V. Заключение

Для горнодобывающих предприятий оптимизация каждого этапа извлечения меди из медно-сульфидной руды может принести ощутимую выгоду. Эта оптимизация означает, что вы можете более эффективно использовать минеральные ресурсы, одновременно снижая энергопотребление и загрязнение окружающей среды в процессе производства.

Таким образом, выбор подходящего процесса извлечения и оборудования напрямую влияет на вашу экономическую прибыль. Китайская компания Sandreck специализируется на продаже горнодобывающей техники и оборудования. Наши ведущие инженеры могут предложить решения по выбору процесса и конфигурации оборудования, адаптированные к вашим конкретным потребностям. Если у вас возникнут какие-либо вопросы, пожалуйста, свяжитесь с нами!

Часто задаваемые вопросы

В: Почему для разделения минералов используется «флотационный метод» вместо прямой плавки сырой руды?

О: Флотационный метод обеспечивает более высокую рентабельность инвестиций. Прямая плавка медно-сульфидной руды с содержанием меди <2% влечет за собой чрезмерно высокие затраты и энергопотребление. Флотация позволяет обогатить руду до 20% медного концентрата, что также удобнее для последующей плавки и рафинирования.

В: Вызывает ли процесс извлечения медно-сульфидной руды загрязнение окружающей среды?

О: Пирометаллургия медно-сульфидной руды выделяет диоксид серы. При использовании современных технологий этот диоксид серы можно улавливать и преобразовывать в серную кислоту для продажи. Технологические сточные воды также могут быть переработаны, что создает дополнительную ценность.

В: Какой аспект измельчения является наиболее важным?

О: Контроль размера частиц минералов. Слишком крупные или слишком мелкие частицы влияют на последующую эффективность флотации. Полное высвобождение медных минералов из пустой породы имеет важное значение для достижения максимальной экономической выгоды.

В: Зачем добавляют известь во время флотации?

О: Известь здесь в основном действует как депрессант и модификатор pH пульпы. Она может подавлять флотацию примесей, таких как пирит, создавая при этом щелочную среду, подходящую для флотации медных минералов.

В: Каково применение анодного шлама после электролиза?

О: Он обогащен драгоценными металлами, такими как золото, серебро и платина, обладающими высокой экономической ценностью. Они также являются важными источниками дохода от побочных продуктов медеплавильного производства.